轮胎油提炼是从废旧轮胎中提取可用油品的过程,这通常涉及热裂解技术。轮胎热解温度为120~380℃,属于低温热裂解。采用微负压低温缺氧热裂解工艺,设备表面质量、保温层厚度、密封性能均能满足环保要求,裂解炉进出料口、管道连接处均设有石墨盘根、石墨垫片等部件,并定期更换。管道、出渣系统、储油罐等均为全密闭设备,整个裂解过程为密闭状态,裂解过程不会出现烟气无组织排放、泄漏等情况。

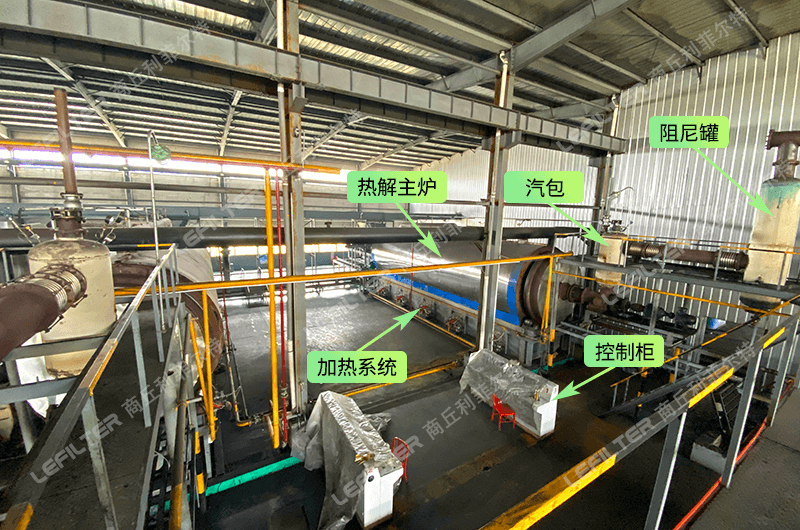

废轮胎块在微负压无氧(或贫氧)的连续裂解反应器内筒体内,从进料端沿着设定的轨道连续运动至出料端,时间约40min,在运动过程中,物料与连续裂解器外筒体内的热烟气进行间接换热,由供热系统对裂解器进行控温加热,使裂解器内的物料在设定的裂解温度范围内进行裂解裂化反应,获得气相产物(油气组分)和固相产物。

气相产物进入分油冷却系统中进行冷却分离,固体产物通过带有热气密装置的出料机降温后,仍在密闭状态下输送至水冷输送机,在水冷输送机内进一步降温至<60℃后,输送至炭黑输送机,粗炭黑和钢丝经磁选分离后,钢丝作为废钢回收,将粗炭黑输送至炭黑处理系统,炭黑输送及磁选分离过程中配有微负压收尘装置。固体产物在封闭状态下输送,在可能出现粉尘泄漏的部位配有微负压收尘装置,确保无炭黑粉尘泄漏。