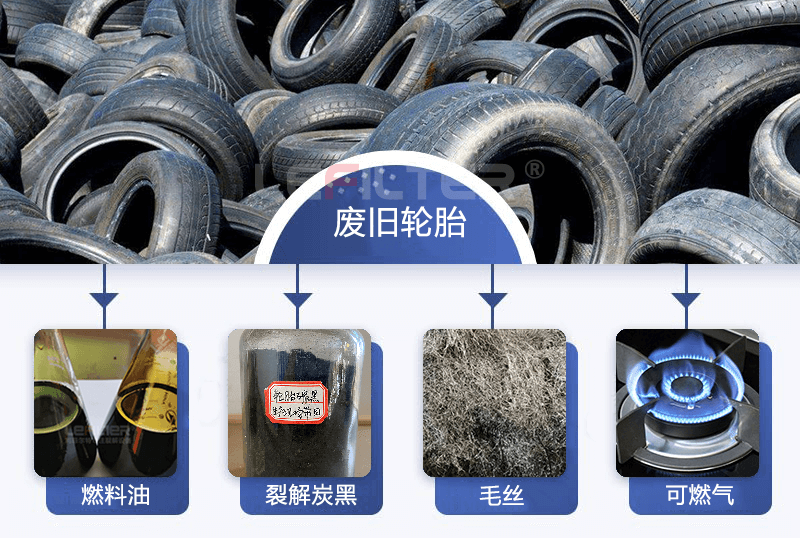

废旧轮胎热裂解炼油技术是一种将废旧轮胎转化为燃料油、炭黑和金属等有用资源的环保技术。该技术主要通过高温裂解过程,将废旧轮胎中的橡胶和塑料等高分子材料分解为低分子的油品和固体残渣。下面将详细介绍废旧轮胎热裂解炼油技术的几种常见方法:

常压热裂解法:这是最基础的热裂解方法,将废旧轮胎置于一个封闭的反应器中,在无氧或缺氧的环境下加热至高温(通常在400-500°C)。在高温作用下,废旧轮胎中的有机物分子发生裂解,产生油气混合物。油气混合物通过冷凝器冷却后,分离成燃料油和不凝气体。剩余的固体残渣主要为炭黑和金属。

2. 加压热裂解法:与常压热裂解法相比,加压热裂解法在反应器中施加一定的压力,通常在1-10个大气压之间。高压环境有助于提高裂解效率和油品产率。此外,加压热裂解法还能降低裂解温度,减少能源消耗。

3. 催化热裂解法:在热裂解过程中加入催化剂,以降低裂解反应的活化能,提高反应速度和产油率。催化剂的选择和使用条件对裂解油品的品质有重要影响。常用的催化剂包括金属氧化物、酸性催化剂和生物催化剂等。

4. 微波热裂解法:利用微波能快速加热废旧轮胎,加速裂解反应。微波热裂解法具有加热均匀、反应速度快、能耗低等优点,但设备成本相对较高。

5. 等离子体热裂解法:通过等离子体技术产生高温等离子体,将废旧轮胎瞬间加热至高温,实现快速裂解。等离子体热裂解法能够获得高品质的裂解油和炭黑,但设备和运行成本较高。

废旧轮胎热裂解炼油技术不仅能够解决废旧轮胎的环境污染问题,还能回收和利用其中的资源,具有较高的经济效益和环保价值。然而,废旧轮胎热裂解炼油技术的发展也面临一些挑战,如裂解油品的品质控制、设备成本和能耗问题、催化剂的选择和再生、以及裂解过程中的废气和废水处理等。