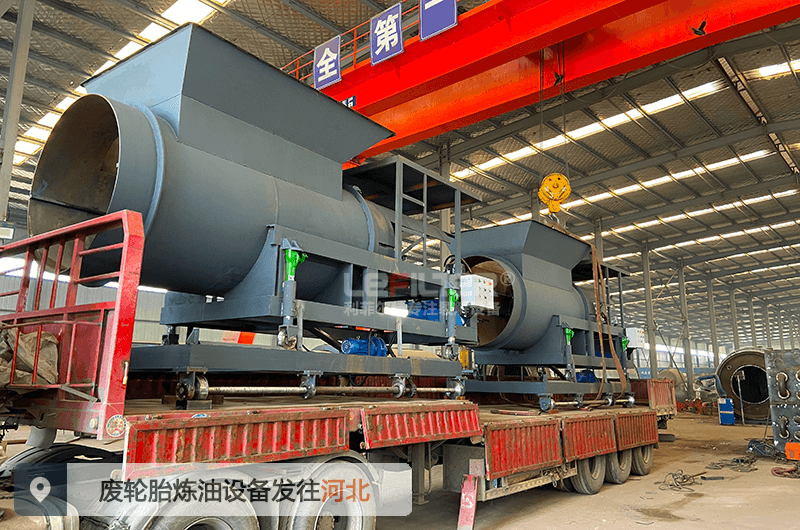

废旧轮胎热裂解炼油炉是一种将废旧轮胎转化为燃料油、炭黑和钢丝的环保处理设备。这一过程不仅解决了废旧轮胎的处理问题,同时也回收了有价值的资源。下面是废旧轮胎热裂解炼油炉处理废旧轮胎的详细工艺流程:

进料:废旧轮胎首先被送到预处理区,可能需要进行破碎和尺寸缩减,以便更容易地投入热裂解炉。破碎后的轮胎被送入裂解反应釜,这一步骤可以通过人工或自动化进料机完成。

2. 裂解:反应釜在封闭状态下加热,温度逐渐升高至100℃,轮胎中的水分蒸发。温度进一步升高至160℃时,开始有少量油析出。当温度达到200-300℃时,是主要的出油阶段,轮胎在此高温下热裂解,生成油气。

3. 冷凝:裂解产生的油气通过缓冲罐缓冲流速并沉降杂质。油气随后进入冷凝系统,包括卧式冷凝器和列管式冷凝器,最后到达冷凝塔,油气在这里冷却并液化成油。

4. 尾气净化:不可冷凝的可燃气体(尾气)经过脱硫除味塔净化处理,然后返回反应釜作为燃料供热。

5. 烟气净化:炼油过程中产生的烟气通过脱硫除尘塔、脉冲除尘和水膜除尘等装置进行净化,确保废气达标排放。

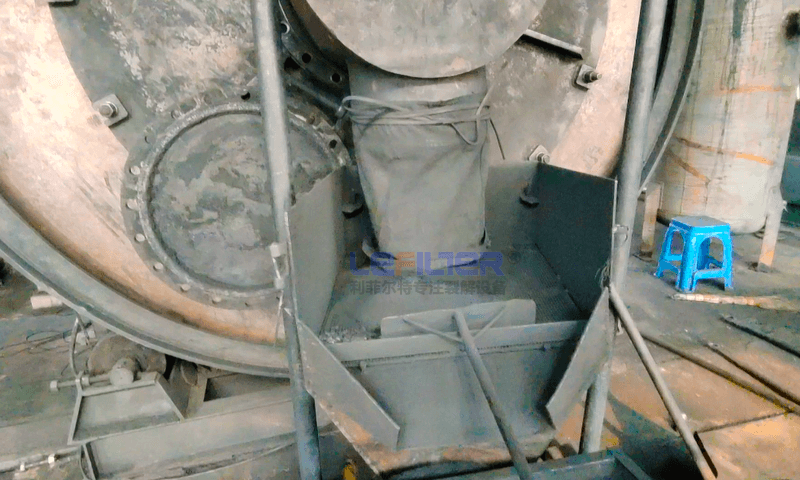

6. 残渣处理:裂解结束后,反应釜冷却,其中的钢丝和炭黑需要被清除。钢丝可通过拉丝机抽出,炭黑用螺旋提升机收集。

7. 产品收集:收集的燃料油、炭黑和钢丝分别进行存储和销售。

8. 重复操作:完成一个批次的处理后,清理设备准备下一周期的操作。

废旧轮胎热裂解炼油工艺是一种有效回收废旧轮胎中资源的方法,同时也是减少环境污染的绿色处理方案。不过,这种处理方式需要严格遵守环保法规,确保操作过程不会对环境造成二次污染。