橡胶低温裂解技术,也称为热解技术,是一种将废旧橡胶通过加热分解成小分子烃类的方法。该技术的关键在于控制裂解过程中的温度、压力和时间,以优化产物的产率和质量。

在低温裂解过程中,废橡胶首先被送入裂解反应器,在缺氧或低氧环境下,通过外部热源加热至一定温度(通常在400-500℃之间)。随着温度的升高,橡胶分子链开始断裂,形成较小的碳氢化合物分子,如甲烷、乙烯、丙烯等。这些小分子烃类随后被导出并通过冷凝系统冷凝成液体,或者直接作为气体产品收集。

间歇式低温裂解工艺流程图

间歇式低温裂解工艺流程图

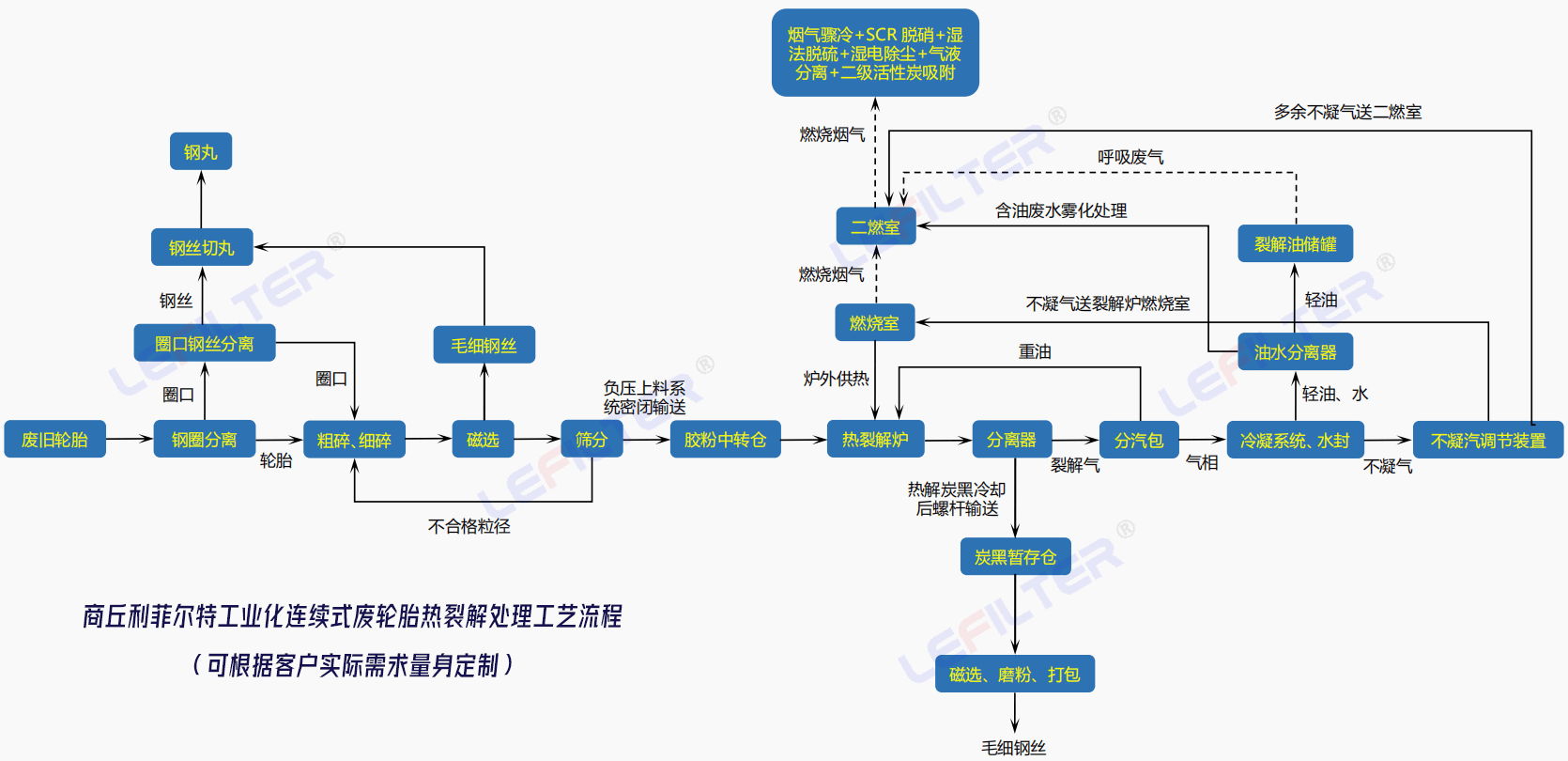

连续式低温裂解工艺流程图

连续式低温裂解工艺流程图

裂解过程中产生的固体残留物主要是炭黑,它具有较高的附加值,可以作为工业原料用于制造轮胎、橡胶制品等。此外,裂解过程中还会产生少量的气体副产品,如氢气、硫化氢等,这些气体需要通过尾气处理系统进行净化和回收。

为了提高产物的质量和降低环境污染,现代的橡胶低温裂解工艺通常配备有先进的尾气处理系统,如催化氧化单元、吸附塔等,以确保排放的气体符合环保标准。同时,通过优化裂解工艺参数和催化剂的选择,可以进一步提高裂解效率和产物收率。

橡胶低温裂解技术为废旧橡胶的资源化利用提供了一条有效途径,不仅能够减少对新橡胶资源的依赖,还能实现废物的减量化和无害化处理,对于推动循环经济和可持续发展具有重要意义。