热解分离技术主要是利用高温气化作用将包括油类组分在内的各种挥发性及半挥发性物质蒸发分解,从而实现废弃物的净化处理。

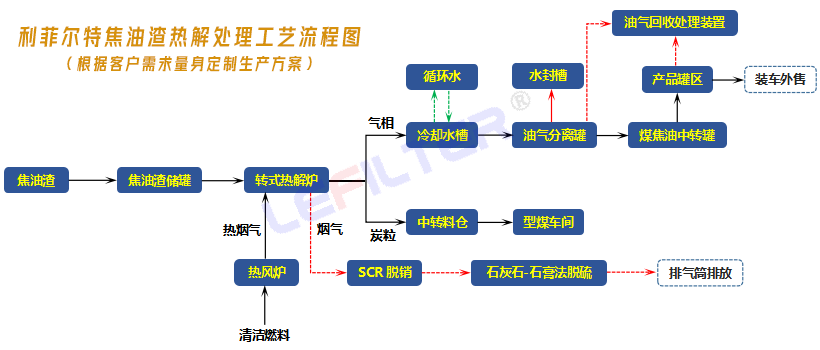

经原料罐静置分离出的下层渣相通过专用泵输送至热解工段,转式热解炉为卧式滚筒结构,焦油渣通过螺旋进料机械送入热解炉内。转式热解炉为间歇操作过程,一个操作周期24h,其中装料2h、升温热解8h、降温12h、卸料2h。焦油渣进料达到热解炉限定容量后,停泵、关阀,开启热解炉缓慢转动,焦油渣在热解炉炉膛内由夹套内的高温热烟气缓慢加热至450℃,在初温至150℃范围内,煤焦油渣中的吸附水进行分子内和分子间脱水,煤焦油渣中的吸附水和挥发分析出,升温至400~450℃后,煤焦油中环烷烃等大分子结构破裂,羟基之间发生缩聚反应所生成的热解水,水分含量进一步增加,同时反应中还不断有新的焦油冷凝大分子生成。升温热解过程中焦油渣内部的焦油、水分逐步分离、气化形成热解气,经管道输送至冷却水槽,与循环冷却水间接换热降温形成油水气混合物,进入油气分离罐,焦油位于罐底,经管道输送至煤焦油中转罐,再由泵送至煤焦油成品储罐,分离的含氨废水溢流至水封槽,定期转入含氨废水罐内暂存,油气分离罐产生的不凝气以及水封槽挥发气引入油气回收处理装置(冷凝+吸附)净化。热解炉升温热解约8h后,焦油渣内的大部分焦油、水分充分分离、气化脱离出来,切断热风进风阀门,待热解炉内的温度降至40℃以下,打开出料口,热解炉逆向转动,将热解分离剩余物炭粒从热解炉出料口由密闭绞龙输送至专用中转料仓,再由封闭式皮带廊道输送至型煤车间,配以面精煤、粘结剂、固硫剂等生产型煤。

炼焦等行业生产过程中产生的焦油渣,根据《炼焦化学工业污染物排放标准》(GB16171-2012)、《排污许可证申请与核发技术规范炼焦化学工业》(HJ854-2017),煤热解过程不产生二噁英,而焦油渣是煤热解后的产物,焦油渣热解过程相当于对煤进行二次热解,因此焦油渣热解过程中不会产生二噁英。同时,根据二噁英形成机理,二噁英是前驱物氯联苯、氯苯、氯苯酚等含氯芳香烃化合物在燃烧过程中形成的,而焦油渣中基本不含二噁英合成的前驱体,且焦油渣热解过程是在无氧环境下进行的,不具备二噁英形成的前提条件。

热风炉烟气经转式热解炉利用后温度约450~500℃,经烟道进入脱水罐进行余热回收利用,烟气温度降至300~350℃,经烟气主管线与管式炉烟气、7MW导热油炉烟气一并送SCR脱硝+石灰石-石膏法脱硫+1根25m高排气筒排放,SCR反应器操作温度一般控制在260℃-400℃,正常情况下混合烟气温度符合SCR操作要求,为避免冬季烟气经输送管道输送过程中热量散失导致进入SCR反应器的温度过低,在SCR反应器入口处设导热油盘管用于温度控制。

产品煤焦油自中转罐泵入产品罐区贮存,采用专用汽车罐车运输出厂外售。装卸车系统设置油气平衡系统,采用浸没式装载方式,装车过程挥发的废气及汽车油罐内的气体经压力平衡系统导入产品油罐内,产品罐呼吸气引入1套油气回收处理装置净化,净化后废气通过排气筒排放。