从间歇式裂解炉移送凝缩设备的油蒸汽凝缩为热解油。次凝缩装置冷凝收集得热解油,以直接热接触方式使其凝缩,大部分蒸汽在热交换处发生凝缩并回收。次凝缩时仍未凝缩的油蒸汽和冷凝水的间接热接触方式进行2次凝缩,凝缩的热解油随着液流自动排出,储存于油罐处。二级冷凝均采用水冷,建设有冷却循环水池。油水分离分离出的含油废水,(每生产1t油会产生大约50kg废水),由于含油量大,无法用常规方法处理,雾化后将其作为裂解炉的燃料焚烧掉。

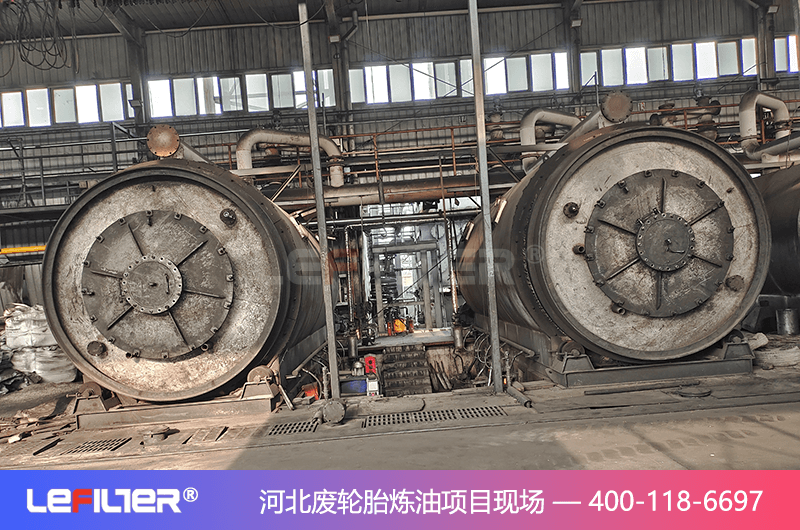

轮胎裂解炼油现场

轮胎裂解炼油现场

冷凝系统采用列管冷凝器,冷却方式为水冷。冷却水由循环水池供给。当裂解设备完成裂解过程后,打开气包排空阀,大约半小时后主炉温度将降到400℃左右,此时把主炉与冷却设备连接,观察气包排空阀是否还有大量气体排出,如果有大量气体排出则不能降温,等没有气体排出时即可打开降温设备开始降温,此时裂解主炉需要一直转动,不能停止,并且压力不能高于0.02MPa;大约2个小时左右温度降到200℃以下即可出渣,停止对主炉降温,关闭冷却设备,此次降温过程完成。等裂解炉温度降到150℃左右,开始出炭黑,把出来的炭黑通过管道,直接抽到炭黑储存罐内,由于出渣过程是密闭的,所以不存在炭黑尘污染。