废橡胶轮胎微负压回转式热裂解是指将废弃的橡胶轮胎,通过热解炉在无氧状态下,当温度达到200℃-400℃时,废弃橡胶轮胎高分子裂变为低分子化合物气体的过程。轮胎热解过程属于自由基降解反应,裂解产物的形成遵循自由基降解反应的规律,轮胎热解过程分为三个阶段,即有机助剂析出阶段、初次热解阶段和二次热解阶段。

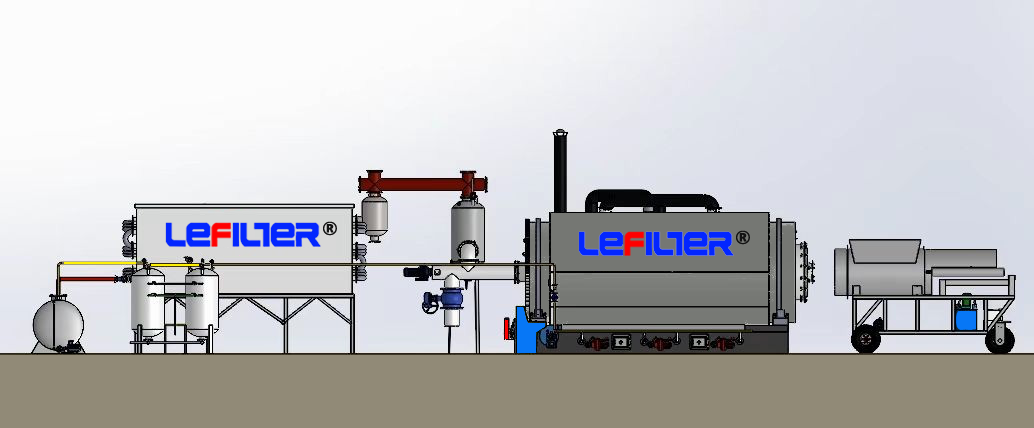

轮胎热解炼油工艺流程图

轮胎热解炼油工艺流程图

第一阶段(有机助剂析出)

在200℃左右时开始,是一个缓慢失重的过程。主要是轮胎制作过中加入的增塑剂及他有机助剂受热析出。

第二阶段(初次热解)

第二阶段为初次热解阶段,在250℃左右时进行初步裂解,这个阶段由两个比较明显的失重峰构成。一般认为第一个失重峰对应于橡胶胶体的解聚过程,在这个过程中首先是轮胎内的高聚物组分中有机分子主链先发生断裂,并通过一系列的裂解反应,形成一系列的中间体和挥发性产物。该中间体多为橡胶单体的二聚物或者三聚物,并进一步通过环化或者交联形式形成环化聚合物。由于环化的聚合物裂解温度比一般的聚合物要高,因此构成了第二个失重峰。在这个过程中,环化的聚合物会进一步裂解,生成脂肪烃(烯烃、环烃、双烯等)小分子产物该过程大约在400℃结束。轮胎的初次热解完成。

第三阶段(二次热解)

第三阶段即为二次热解热解阶段,当温度在400℃-420℃时剩余的残渣进一步裂解。