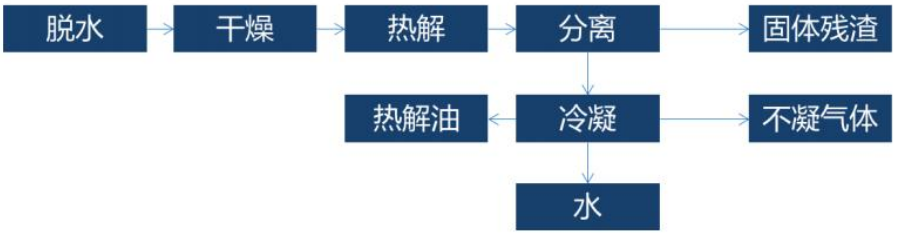

热解是指物料无氧条件下通过间接加热分解,生成可燃气、有机液体和固体残渣的热化学过程,又称干馏、裂解或炭化。热解的大致工艺流程如下图所示,油泥通过脱水干燥后热解产生液相(水、热解油)、热解残渣(炭和无机矿物质)和可燃气(一氧化碳、氢气、甲烷);热解油可进一步用作生物柴油或一些化工品的原料;热解残渣可以用做吸附剂或二级热解的催化剂;可燃气可用于燃烧发热。热解技术适用性广,可以热解不同种类油泥,可进行资源回收利用,污染较少。

热解技术工艺流程图

热解技术工艺流程图

热解的主要影响因素是热解温度(高温有利于气相生成,中温有利于液相生成、低温热解时固相产物偏高)、热解时间和升温速率(升温慢液相产率高,升温快气相产率高)。因素的改变导致热解产物产量与成分的变化,但当简单的热解因素改变无法满足实际要求时,目标物与其他物质的共热解、或者利用二级催化进一步裂化裂解目标污染物在一级热解时的产物,从而达到热解更彻底,热解产物利用价值更高的目的。

与热解油与热解气需要品质的提升才能加以利用不同,热解残渣的利用更为简单直接、经济有效。利用热解残渣用于含油污泥热解提高了原油回收率、降低了焦炭量。利用质量分数3%含油污泥热解残渣在4h内吸附去除了含有废水中90%石油类物质与95%的COD。将地下水污泥通过水热合成法制备成磁性方钠石吸附剂处理四环素废水,在外源添加硅和铝的情况下处理效果良好。

将含油污泥热解高温热解制备成铁碳催化剂处理日落黄、结晶紫、亚甲基蓝废水取得明显效果,且材料可与发生Fenton反应。将凝固废料热解后制成含铁碳质催化剂活化过一硫酸盐(PMS)分解活性红2,活化后去除率达到90%以上。利用生物质衍生的热解炭加速Fe3+/Fe2+活化过硫酸盐,使废水中的磺胺甲恶唑持续降解,体系对于猪舍养殖废水、海水和垃圾渗滤液具有效果。

热解技术十分符合工业污泥这类成分复杂风险较大的处理要求,热解能够实现减量化的同时将产物资源化利用。含油污泥若能有效热解,并对热解残渣充分利用,将能够产生客观的环境效益与经济效益,而其他的废橡胶轮胎、废塑料和hw08类危废均可借助热解技术实现固体废物的“四化原则”。