外购的废旧轮胎无需清洗等预处理工序,直接由液压上料机整胎装入裂解转炉内,进料工段约2小时。之后,对裂解炉进行加热(第一炉采用轻质柴油燃烧供热),裂解炉内是一个持续升温的环境,先将轮胎中的水份以蒸气的形式通过排气阀排放,升温至100℃后,关闭水蒸汽排放阀门,炉体内部在2小时内升温至200~300℃,此时橡胶开始发生裂解反应,产生裂解气,并逐渐处于稳定生成状态,继续加热反应釜,逐渐升温并一直保持温度在450℃左右,裂解过程约8小时,可认为轮胎裂解已基本完成。

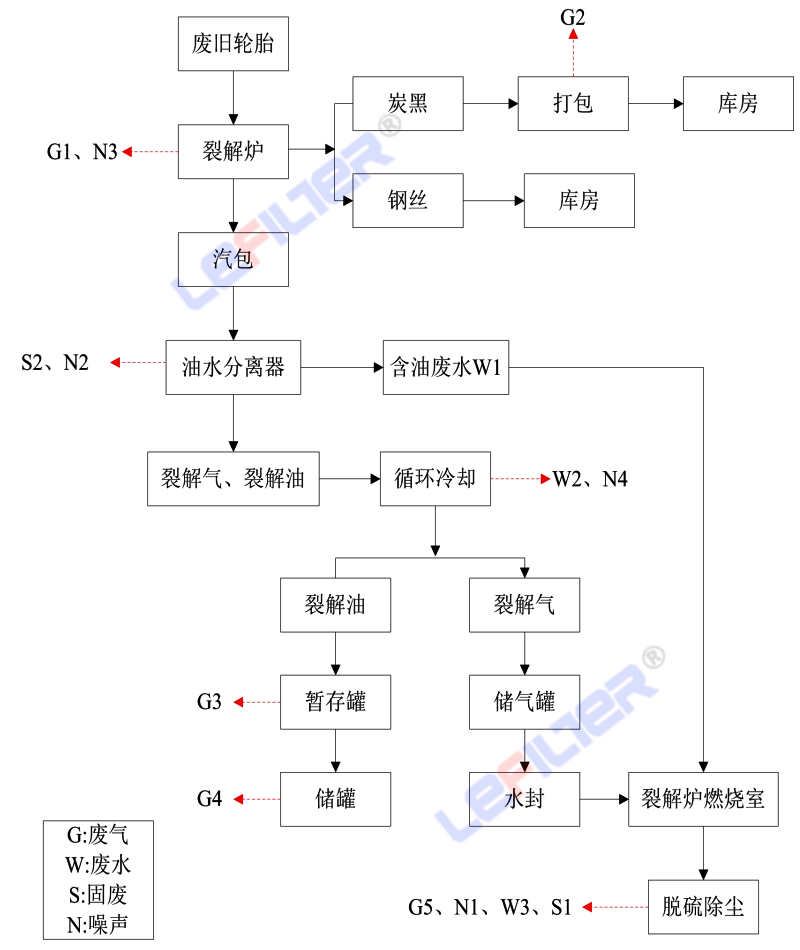

废旧轮胎炼油生产工艺流程及产污环节图

废旧轮胎炼油生产工艺流程及产污环节图

裂解过程中产生大量裂解油气,其成分主要包含燃料油(气态)和裂解气等,裂解油气经管道进入汽包{汽包(过滤介质为丝网)的主要作用:一是缓冲气体;二是将油气中的液态小颗粒及混入的碳粒等提前过滤下来,过滤下来的混合物直接由管道输送至裂解反应釜进行二次裂解,二次裂解的产物为裂解油和炭黑,之后经管道进入4道冷凝器,在冷却水冷凝下,气态气体分为液体和气体,其中气体为裂解气及少量不凝气体,液体为燃料油,液体进入燃料油暂存罐;裂解气先进入设备配套的储气罐,随后经管道输送至水封罐后进入燃烧室作为燃料使用,裂解气不贮存,多余的裂解气通过裂解炉燃烧室消耗掉。多套设备进气装置设有连接装置,便于根据不同的生产情况调配裂解烟气的使用。

废旧轮胎炼油用到的设备

废旧轮胎炼油用到的设备

经过8小时的裂解,除燃料油、裂解气外,裂解炉内还会生成炭黑和钢丝。炉体停止加热后,采用自然冷却的方式,冷却工段持续时间约4小时。待炉体冷却至80℃以下时,炭黑出料口(直径约0.4m)与封闭式螺旋出渣机对接,炭黑出料后直接进入包装袋,实现全自动封闭式出料。由于裂解过程中炉体不停转动,因此出料时钢丝绞结在一起,钢丝出料后直接打包储存。