废旧轮胎进行高温热解,可分解出热解油、热解炭黑、热解气体等物质。其中,热解油和热解气体可以有效地利用,如热解油具有较高的热值,可使其成为传统液体燃料的替代品;热解气体可以直接燃烧,为工业生产提供能量;热解炭黑则较难进行处理。废旧轮胎热解炭黑的主要化学成分是碳、氧、铜、锌等,其灰分和细粉含量较高。热解炭黑与普通炭黑相比,其化学性能有明显差异。热解炭黑与橡胶之间生成的结合胶较普通炭黑与橡胶之间少,因此热解炭黑对橡胶的补强效果较差。

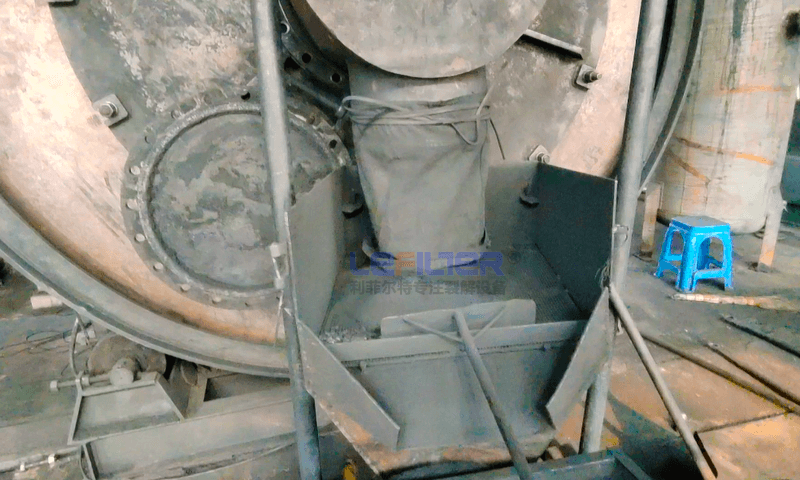

废旧轮胎炼油炭黑出渣现场

废旧轮胎炼油炭黑出渣现场

废旧轮胎热解炭黑的灰分含量较高,与橡胶相互作用较弱,无法直接应用于轮胎胶料,因此需要对其进行改性。常用的热解炭黑改性方法有两种:表面接枝改性和等离子体改性。其中,表面接枝改性应用较广,所用改性剂一般为硬酸酯和钛酸酯等表面改性剂。酸洗是热解炭黑比较简单的改性方法。此外,热解炭黑的复合改性也是一个很好的方向,将酸洗与表面改性剂处理或其他改性处理方法结合,可有效改性热解炭黑。

废旧轮胎热解炭黑中的无机物及一些碳质沉积物会影响热解炭黑的表面积和表面化学性质,从而影响其补强效果,因此热解炭黑只能直接用于对性能要求不高的橡胶制品胶料。在橡胶中加入少量热解炭黑可以促进胶料的硫化,缩短胶料的t10和t90,提高胶料的拉伸强度和撕裂强度等,但会降低胶料的100%定伸应力和300%定伸应力,且综合性能随着热解炭黑的用量增大呈下降趋势,所以无法直接将热解炭黑用于轮胎胶料。用采油残渣完全替代普通炭黑制得的轮胎胶料的拉伸强度可达到正常轮胎胶料的阙值,说明采油残渣的应用可行;与普通炭黑填充胶料相比,采油残渣填充胶料更环保,当其替代25%的普通炭黑时,胶料的拉伸强度、剪切模量和拉伸模量接近正常轮胎胶料的标准值;采油残渣的应用去除了废旧轮胎热解分离热解炭黑的步骤,降低了轮胎胶料成本。从热解炭黑制备角度看,不同热解条件下制得的热解炭黑对于橡胶的补强效果也不同。

废旧轮胎热解炭黑是一种固体废弃物,对环境危害较大,特别是现在汽车等交通工具的广泛使用及更新换代,导致热解炭黑的产量越来越大。目前,热解炭黑的主要消耗是作为橡胶填料使用,虽然其性能欠佳,但也在一定程度上缓解了热解炭黑的应用压力以及满足一些产业的低需求。