卧式旋转裂解炉结构分为内釜和外釜,内釜承载原料,在外釜凹面包裹一层陶瓷棉用于保温,陶瓷棉凹面用耐火水泥封住,外釜底座联通裂解炉燃烧室,热空气在外釜对内釜的原料进行加热。初次启动时可用天然气,柴油,煤油等作为启动热源,裂解炉底座的燃烧室点火后,裂解炉内釜开始加热,启动引风机。裂解炉上装有数显温控仪,通过裂解炉上的热电阻将温度反馈到数显温控仪上。废轮胎破碎后的胶粉胶块通过螺旋输送机送到胶料储料仓内,当采用柴油将裂解炉内温度预热到300-320℃左右时(预热时间约为1.5小时),储料仓通过气锁连续计量喂料机自动计算下料,按照比例将胶料投加到热解炉内,热解炉内保持微负压状态(-5Pa)。当温度达到320℃时废旧轮胎开始裂解,此时投料和裂解均可连续进行,裂解过程产生的裂解不凝气可作为裂解燃料连续提供。裂解产生的高温烟气进入分气包,实现烟气与油的初步分离;然后通过循环水冷却、油气再次分离,C4以上有机烃类冷凝为燃料油,进入下一步油水分离和油品分离生产4号燃料油;产生的不冷凝气(H2、CH4-C4H10和H2S)经过一道安全设置-水封槽(水封的作用是避免明火从燃烧室返回与废气相遇发生爆炸),返回燃烧室作为燃料加热炉膛。

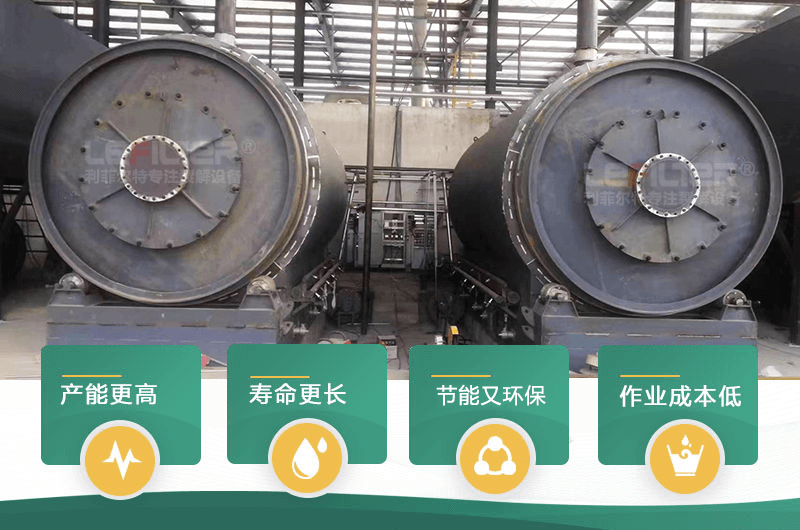

胶粉胶块裂解炼油现场

胶粉胶块裂解炼油现场

本工序主要污染源为裂解炉燃烧烟气,污染因子为颗粒物、SO2、NOx、H2S、非甲烷总烃、臭气浓度,经管道收集后,进入“SCR脱硝+脉冲布袋除尘+碱液喷淋脱硫+活性炭吸附”处理后,通过35m排气筒外排;碱液喷淋脱硫系统会定期排放废水,污染因子为COD、SS、石油类、盐、pH,经污水管道排入厂区污水处理站处理;SCR脱硝会产生SCR废催化剂,活性炭吸附会产生废活性炭,暂存于危废间,交有资质单位处理处置。