废塑料经分拣、破碎后送入废塑料炼油设备热解炉内,将热解炉升温,废塑料熔融为高粘度的液体,并在一定温度下发生热解,生成相对分子质量较小的物质。各种废塑料的热分解的温度各不相同,但基本在350C~500°C的范围内。用此工艺处理废塑料,既可以减轻环境污染,又可以回收汽油、柴油等产品,收率可达80%以上,具有一定的现实意义。

目前我国在废塑料回收方面也多采用该技术,即通过高温裂解或催化裂解两种方式来回收燃料(油、汽),但一般规模较小。由于在裂解过程中,塑料受热产生高粘度熔化物难以输送,塑料的导热性差,达到热分解温度的时间较长等各种原因,也造成了能耗高、易发生炭化堵塞管道、工艺不易控制、处理时间长等缺点。

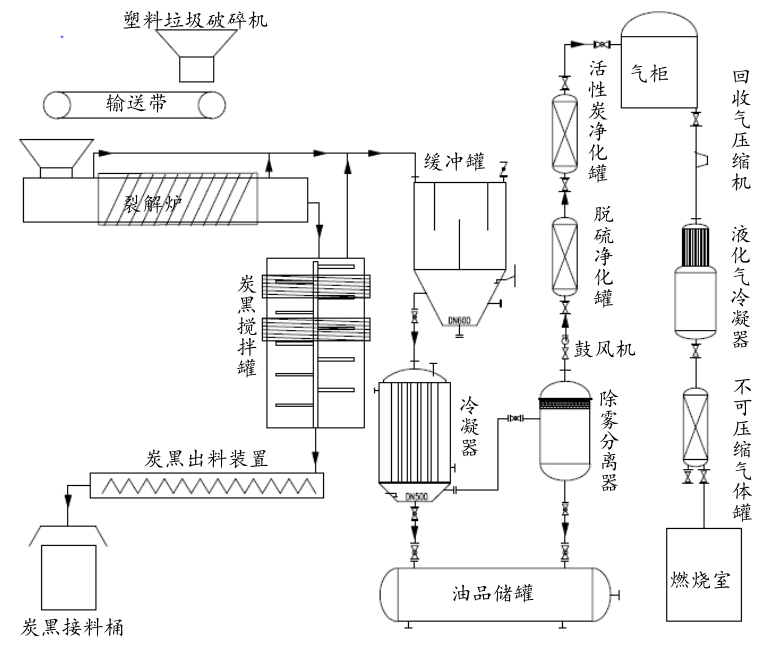

废塑料炼油工艺流程

不同品种塑料的热分解机理和热分解产物各不相同。如聚乙烯、聚丙烯的热分解以无规断链形式为主,热分解产物中几乎无相应的单体;聚苯乙烯的热分解同时伴有解聚和无规断链反应,热分解产物中有部分苯乙烯单体;聚氯乙稀的热分解先是脱除氯化氢,再在更高温度下发生断链,形成烃类化合物。与众多塑料产品相比,有机玻璃的独特之处在于能够通过热解方法回收高达90%以上的单体,因此对其废料回收利用的研究引起了人们的广泛关注。

废有机玻璃热降解的主要产物为甲基丙烯酸甲酯单体。裂解液产率约92%。裂解产物中甲基丙烯酸甲酯的含量约为97%,主要杂质可能是在裂解过程中产生的甲基丙烯酸甲酯的二聚体,其含量约为1%。在废有机玻璃热降解过程中,以320°C为温度分界,320°C以前的裂解液为无色透明波体,其中甲基丙烯酸甲酯的百分含量较高,杂质含量很少;而320°C以后所得馏分为深褐色,裂解波中甲基丙烯酸甲酯单体的含量明显降低,即过高的分解温度不利于得到纯度较高的甲基丙烯酸甲酯单体产物。