在轮胎生产过程中,橡胶必须经过硫化处理,线性大分子在硫化剂的作用下形成立体网状的交联结构,从而增强轮胎的强度和抗磨损性能;为了加快硫化反应速度、缩短硫化时间,同时还会添加次磺酰胺类(亚胺)、噻唑等促进剂;轮胎的老化是不可逆过程,为减缓轮胎老化,通常还会添加防老剂,比如酮胺、对苯二胺。因此轮胎中会引入大量的硫和氮元素,硫和氮的含量分别在1.3~2.05wt.%和0.17~2.30wt.%的范围内。

在废轮胎的热裂解过程中,硫和氮就会释放到三态产物中,不利于副产物的综合利用,按照石油来划分,废轮胎热解油属于含硫原油,含有多种噻吩类、噻唑类含硫化合物和喹啉类含氮化合物,造成油品臭味,同时会影响油品的安定性,从而不利于储存和运输,热解油的高硫含量也会对后续加工过程产生巨大影响,必须经过脱硫和提质,才能进一步生产高附加值BTX、高品质石脑油和橡胶填充油。热解油燃烧排放SO2和NOx的量高于柴油,导致更高的脱硫和脱硝成本。

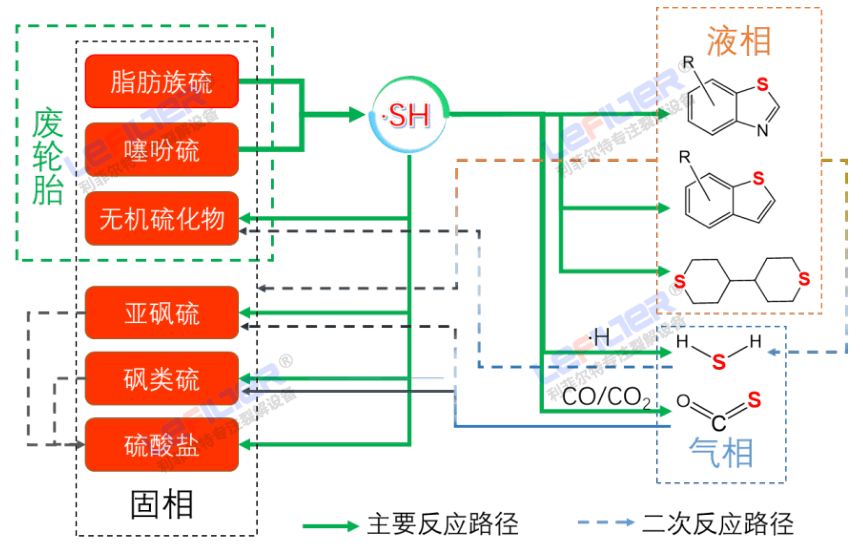

废轮胎热解炼油过程中硫元素的转移

一半的硫保留在热解炭中,主要以硫酸盐、无机硫化物、噻吩等形式存在;H2S是主要的含硫气体,另外还发现SO2、COS和CH3SH等含硫组分。随着热解温度的升高,热解油中的硫含量先降低后增加,500°C有最低硫含量。随着加热速率的增加,硫在热解炭中的含量基本不变,在热解油中的含量先减少后不变,在热解气中的含量先增加后减少;硫在油中主要以C7H5NS,C15H16O3S和C16H14O2N2S的形式出现,提高加热速率会导致热解油中硫含量的降低,从而有利于H2S气体向气相中迁移。

轮胎为了提高耐磨性和整体结构强度,通常会引入硫化剂、促进剂等添加剂,而高含量的硫化物会因参与热解反应过程向三态产物中迁移,硫以苯并噻吩和苯并噻唑等形态存在于热解油中,产生难闻气味,并且影响油品的安定性,给储存和运输带来不便。热解油的高硫含量也会对后续加工过程产生巨大影响,必须经过脱硫和提质,才能进一步生产高附加值BTX、高品质石脑油和橡胶填充油,同时也会增加相应的气态污染物排放成本。