随着热解温度升高,热解炭碳含量逐渐增加,氢含量降低,C/H值增加,温度越高,热解炭芳香度越高。氮含量逐渐降低,硫含量先降低后上升,随热解温度上升形成了比氮更稳定的化学形态硫而保留在固相产物中。

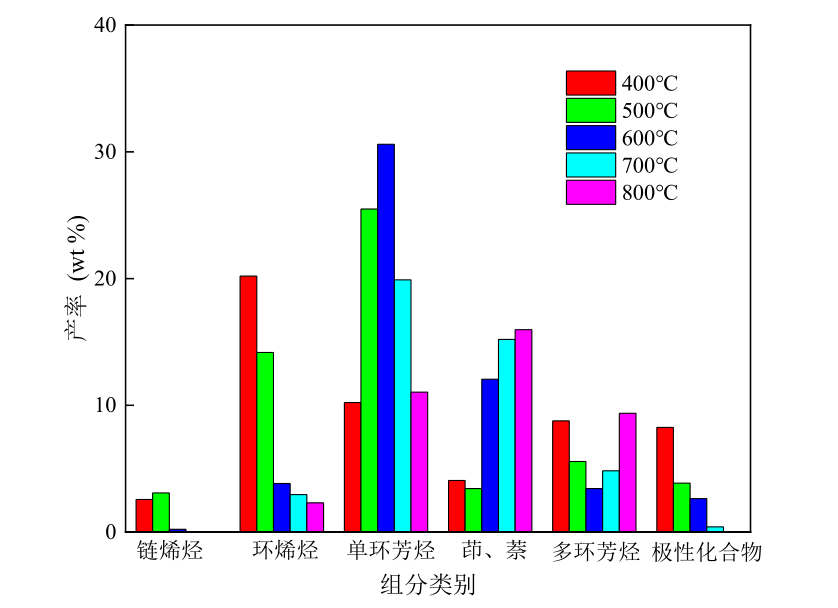

废轮胎热解焦油中主要以链烯烃、环烯烃、单环芳烃、茚、萘、多环芳烃和极性化合物为主。链烯烃的含量是最低的,产率小于3.1%,在400~600°C时,主要为C6和C10的链烃,而在700°C和800°C消失不见,可能时高温下,这些链烯烃分解,产生小分子烃类气体。环烯烃大多为天然橡胶NR聚异戊二烯通过Diels-Alder反应产生的二聚体,柠檬烯是最主要的环烯烃,是较低温度热解主要高价值产物之一,其主要是来源于天然橡胶的热分解,聚异戊二烯发生β-键断裂,产生异戊二烯自由基,两个异戊二烯自由基再结合而形成柠檬烯。400°C时,环烯烃产率为20.2%,随着热解温度增加,产率逐渐降低,在600~800°C,环烯烃大都被分解,产率仅有3%左右。单环芳烃主要来源于合成橡胶(聚苯乙烯-丁二烯)的热分解。包括苯、甲苯、二甲苯等C6~C10苯衍生物,其产率随温度的升高先增加后减少,在600°C时达到最大值30.6%。茚、萘是介于单环芳烃和多环芳烃的一种C8~C13的苯系物,包含一个苯环和与苯环相邻的五元或者六元环,在400°C和500°C时,产率为3.4~4.1%,当热解温度高于600°C时,茚、萘的产率迅速增加,并且与温度成正相关,800°C时的产率为16.0%。多环芳烃主要是2~5个苯环的联苯、芴、菲、蒽和芘等C12~C20化合物,其形成是因为烯烃化合物发生芳构化反应。随着热解温度升高,多环芳烃产率在3.4~9.4%范围内先降低后升高。极性化合物是含有硫、氮、氧等杂元素的大分子芳烃有机化合物。比如苯并噻唑、苯并噻吩、4,4'-双(四氢噻喃)、氨基苯、喹啉、吲哚和酮类化合物等。极性化合物含量随热解温度再增加逐渐降低,这要归因于二次反应,使得硫、氮和氧从液相向固相和气相中迁移。

不同热解温度的废轮胎热解油组分分布

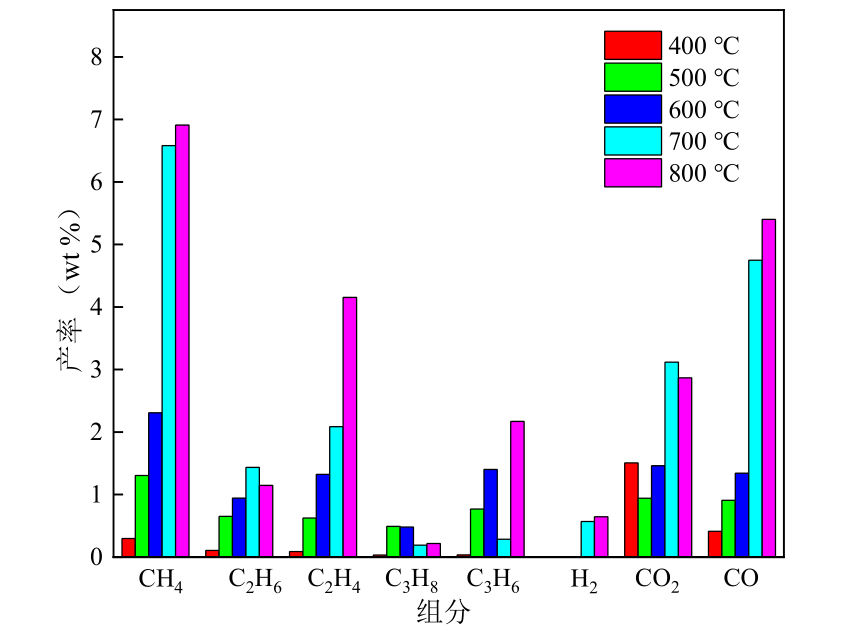

通常认为,CH4、H2、CO、CO2的产生归因于特定官能团和结构的分解,CH4产生可能是因为和硫、氧等原子相连的脂肪烃断裂,或者脂肪烃和芳烃的较短的侧链和桥链发生断裂产生的·CH3再和·H结合,CO来源于挥发分中不稳定羰基的断裂,CO2由有机碳氢化合物的脱羧反应产生。H2可能来源于芳香化合物的脱氢反应,链烯烃和环烯烃的芳构化和裂解后期芳香烃的缩聚反应。

轮胎热解气组分质量分布

如前所述,在400°C的热解温度时,主要是天然橡胶、部分合成橡胶和添加剂发生分解,挥发分相对较少,相应的初级挥发分发生二次反应也较少,气态产物产率较低,主要为CH4、CO、CO2,体积含量占到85vol.%。热解温度升高到500°C时,剩余的合成橡胶继续分解,释放更多的挥发分,气相产物产率增加到5.7wt.%。各组分的产率都有增加,从气体组成来看,烯烃和烷烃的体积含量都增加,而CO、CO2碳氧化合物体积含量降低。热解温度从600°C升高到800°C,气体产率有大幅提升,主要体现在甲烷、乙烯、氢气和碳氧化物的含量明显增加,热解温度更高,析出初级挥发分越多,更多的大分子烃类进一步热裂解成小分子气体,例如苯乙烯分解成苯和乙烯。值得注意的是,400~600°C热解气中并没有检测到H2,而在700~800°C时,H2产量迅速增加,这可能是因为在较低温度大多数·H与其他自由基(·CH3、·SH等)结合,产量很低,通过气相色谱未能检测到,而在高温热解时,·H的来源和数量都在增加,链烯烃和环烯烃发生芳构化和芳香烃的缩聚反应产生大量的·H,导致H2产量增加。