分油冷却系统的作用是将裂解器裂解出的高温气相产物进行冷却分离,原技术采用卧式冷却器及冷却水套的间壁式冷却形式,因气相产物输出裂解器的同时会携带少量细小的灰尘,随温度降低这些细小的灰尘与高沸点粘性较大的裂解油中的少量重质组分混合在一起,附着在冷却器和冷却水套表面并形成一层沉积层,随时间累积,沉积层的厚度变大,减小了管路通道,最终形成堵塞,降低了冷却效果,这极大的影响了连续化设备长期稳定运行,导致生产线频繁停机,清理,造成现场维护工作量大,因清理时需要打开管道,不可避免出现 VOCs 等无组织放散的污染,存在安全隐患,是亟待解决的问题。

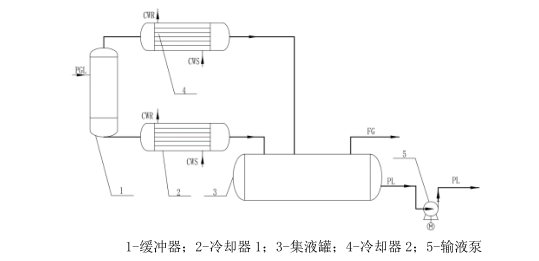

在现有技术基础上,通过工艺设计计算,创新提出采用急速冷却及喷淋回流等工艺技术,将卧式冷却器改为立式冷却器,并在顶部设有冲洗液回流口,气相产物在冷却器内的运动全部由原来的水平运动改为竖直运动,由于重力作用,混合细小灰尘和重质组分的沉积层会直接落在底部的集液罐中,并与罐内的油品混合在一起输送至罐区储存,冷却器竖管表面仅有少量油品附着,每年停机维护时,可启动输液泵将底部集液罐中的液体组分回流到冷却器顶部的喷淋吹扫口,对竖直列管进行冲洗,将列管表面附着的少量油品等附着物冲洗下来,保证列管表面光洁及冷却效果。这两种工艺方案的采用从根本上解决了油气输送管路堵塞问题,实现了分油冷却系统设备及管路的长时期稳定运行。