催化热解是采用催化剂对反应过程及产物分布进行调控的热解过程,可实现聚合物分子链的可控断裂。在热解过程中加入催化剂有多种优势:可降低热解所需温度,缩小反应器体积,缩减能耗及运维成本;可实现目标产物的富集、降低热解油的粘度,从而提升产品价值;还可加速长链分子的断裂、促进产物的轻质化、优化产物分子量分布。塑料催化热解中往往使用非均相催化剂,便于实现油相产物与催化剂的分离。

催化热解可分为原位催化及异位催化两类。原位催化中催化剂和原料于实验前进行预混,热解温度即为催化反应温度;而异位催化则首先对塑料进行热解,后将热解产生的挥发分送入催化反应区进行催化重整。原位催化工艺简单,不需对原有的热解反应器进行改造,催化剂可直接作用于热解物料,以降低反应温度、减少能量消耗;然而物料中的灰分、金属杂质及热解产生的重质焦油易附着于催化剂表面,导致催化剂的积炭乃至失活,且从固体热解产物中分离催化剂亦较为困难。相较于原位催化,异位催化需要额外的催化反应区以布置催化剂,且需要额外的热源保证必要的催化反应温度;然而异位催化中催化剂与热解蒸气接触较为充分,提高了反应效率,反应后催化剂于固体产物中的分离回收也较为简单。在实际生产过程中往往综合生产成本及产物品质来选择合适的催化方式。

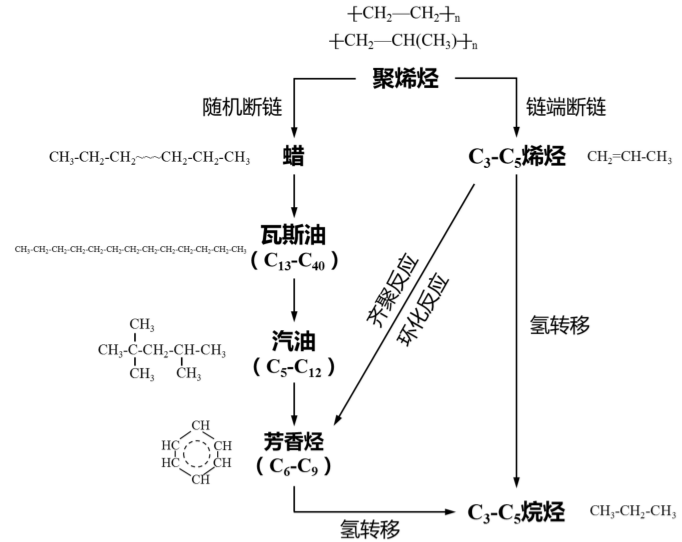

应用于塑料催化热解的催化剂种类繁多,最为常见的有各类沸石分子筛催化剂(如ZSM–5、HZSM–5、Y型分子筛、HY、USY等)及催化裂化(FCC)催化剂,此外金属化合物、粘土、赤泥、活性炭等亦被用于废塑料的催化热解。催化剂的比表面积、孔径分布、表面酸度/碱度等性质是影响热解速率、产物产率及组分分布的主要因素。催化热解反应涉及自由基机理及正碳离子反应机理等引发的随机断链反应、β–断裂反应、异构化反应、低聚反应、烷基化反应、氢转移反应、脱氢反应及环化反应等,不同反应机理对上述各反应的选择性因催化剂的催化活性而异。

废塑料催化裂解反应过程

沸石分子筛是一类以三维硅铝酸盐结构为主的催化剂,是聚烯烃热解中应用最广泛的催化剂,能够有效地促进聚烯烃蜡转化为更低分子量的碳氢化合物。沸石催化剂的孔隙结构和酸度对聚合物热解产物有显著影响。孔隙的发展程度及孔径大小影响着聚合物分子链及其热解产物与沸石分子筛表面酸性位的接触与结合,从而影响反应转化率及产物分布。例如,较小的孔径有利于小分子气体的形成;而孔径尺寸增大会提高大分子产物和焦炭的产率;沸石分子筛的硅铝比是决定其酸度的重要原因;硅铝比的降低,即酸度的增加将会提高轻烃等气相产物、以及油相产物中芳烃的收率。将金属负载于沸石分子筛之上可形成同时具有金属活性位点和酸性位点的双功能(重整)催化剂,金属活性位点可以加速加氢/脱氢等反应的进行,而酸性位点则可以催化异构化等反应。部分金属(如铁、镓、钌及钼等)浸渍改性能够有效地提高沸石分子筛催化芳构化的效率。酸性位亦可通过向聚烯烃供给氢离子而促进异构化产物的形成。酸性沸石分子筛的催化作用使热解油的辛烷值提高,烯烃含量下降、芳烃含量随之上升;此外还可使热解油中的硫、氮及磷等污染物的含量降低。尽管这些指标仍无法完全满足欧盟(EU)所制定的汽油燃料特性标准,但经过精炼或与成品油按比例掺混后便可作为达标的燃油使用。