塑料的热裂解是指将原料置于热解反应器中并在无氧或缺氧的氛围下直接加热,使塑料分子中C-C键以及C-H键断裂得到不同长度的烃类分子,进一步馏分后得到燃料油的过程。对四种典型的废塑料聚乙烯(PE)、聚苯乙烯(PS)、聚丙烯(PP)和聚对苯二甲酸乙二酯(PET)在氮气氛围下的热解特性进行研究,发现废塑料的热解主要发生在350~500°C之间,而PE由于不含活泼侧链热失重主要在400°C之后发生,热稳定性高。四种废塑料热失重率大小为:PET<PE<PS<PP,其中PET塑料是含氧塑料,热解过程发生脂基异裂和脂交换反应,因此失重缓慢;而PE中主要的-CH2-自由基相比PS和PP中的苯基自由基以及CH3-CH2-自由基而言更易于脱氢,故易生成焦炭。

废塑料热裂解技术

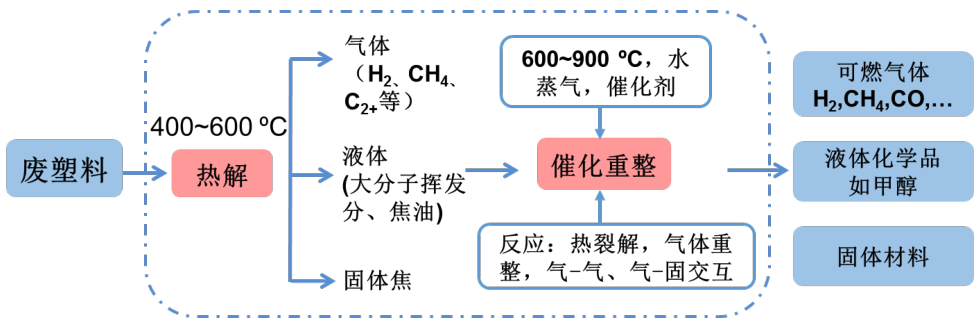

影响废塑料热解的因素主要包含原料种类、反应器、热解温度、压力、升温速率等。温度对三态产率的影响较大,适当地提高热解温度可以促进分子内部键的断裂提高液体产率和气体,而过高的热解温度会促进大分子热解产物的进一步裂解生成小分子气体。在热解气角度,聚烯烃类塑料热解的气体产物以甲烷、乙烷、乙烯、丙烷为主,聚氯乙烯热解气主要成分是氯化氢,而聚酯塑料因含有氧,热解气中含较高的CO和CO2气体;在热解油方面,低温下(~400°C)聚乙烯受热经历随机断键后生成大量的长链脂肪烃(C5~C40),随温度升高(425~500°C),长链脂肪烃进一步裂解,烷烃和烯烃产率下降,而单环或多环芳烃产率增加,最高可占液体油的68wt.%。聚苯乙烯的热解油以多环芳烃为主,并随着热解温度增加,低碳芳烃含量增多。塑料热解制备液体油最佳热解温度通常在450~550°C之间。

塑料共热解时不同塑料之间由于发生自由基的转移,会出现热解的协同或阻碍效应:在PE中加入PP可以有效地促进热解,而聚氯乙烯(PVC)由于多烯共轭结构,将其加入PE和PP的热解过程中会抑制热解反应。由于塑料垃圾中常常会混合其他物质,如生物质,煤粉等,对废塑料和其他废弃物的共混热解有利于减小塑料分类回收成本。然而,共热解技术由于共热解源材料的多样,反应效果不够稳定,此外,还有反应产物中含氧量产物多,产品热值低,作为燃料时还会产生二次污染等问题,有待进一步研究改进。